개념설계(Conceptual Design) 는 GMP 프로젝트 추진 절차 중 설계 단계의 첫 번째 업무로 사용자 요구사항 (User Requirements Specification) 과 GMP 요구사항 (Good Manufacturing Practice) 이 합리적으로 녹아들어 도출된 “최적의 레이아웃”을 바탕으로 하여 “최적의 생산 시스템 계획”을 바탕으로 하여 수립하는 단계입니다.

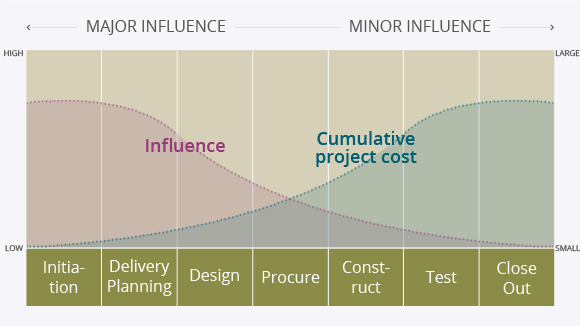

Project Cost Influence Curve

출처 : ISPE Good Practice Guide

(Project Management for the Pharmaceutical Industry)

출처 : ISPE Good Practice Guide

(Project Management for the Pharmaceutical Industry)

개념설계에서 Regulation, Business Plan, Cost Plan 등에 대한 많은 위험 요소(Risk Factors)를 사전에 고려해야만 전체 프로젝트 기간 준수 및 비용 최소화가 실현 됩니다.

관련 규정/사업 계획/투자 계획에 대한 오류 발견 시점이 늦어질수록 변경(Change Control)에 소요되는 시간과 비용은 크게 증가 됩니다.

GMP Coordinator

GCEM은 자체적인 Conceptual Design 수행 실적과 해외 엔지니어링 회사들과의 Co-Work을 통해 축적된 최신 기술력을 보유하고 있습니다.

GCEM의 QUALITY MANAGEMENT TEAM은 각 사업 성격에 맞춰 프로젝트 코디네이션 및 프로젝트 개념설계 또는 프로젝트 기술자문(지원)의 서비스를 제공하고 있습니다.

Conceptual Design Execution Procedure

개념설계 단계에서는 생산 프로세스에 따라 생산 장비 Process Equipment), 생산 작업자 (Production Personnel), 제품 생산량 (Production Capacity)등을 고려한 작업실 크기 및 배치를 통해 레이아웃을 확정합니다.

또한 생산 품목에 따른 제품 제조 시설 (Production Area) 및 제조 지원 시설(Production Support Area) 운영에 필요한 유틸리티(Utility)의 개념까지도 완성합니다.

-

STEP

01

개념설계 개시 회의 프로젝트 수행 계획 수립

- 문서 및 정보 전달 인원 선정

- 상호 의사소통 방법 협의

- 개념설계 일정 협의

- 사용자 요구사항 공유

-

STEP

02

생산 프로세스 확인 및 정리

- 생산 프로세스 정보 공유

- 최적의 생산 프로세스 흐름 구성

- 생산 장비 요구사항 확인

-

STEP

03

작업실 정보 도출

- GMP 동선 확립(P/M/P/W FLOW)

- 최적의 생산 장비 배치

- 청정 구획 계획 도출

- 실간 차압 계획 도출

- 갱의 절차 확립

- 최적의 작업실 평면 확정

-

STEP

04

생산 지원 시설 정리

- 클린 유틸리티 계획

- 건축부문 GMP 계획

- 기계부문 GMP 계획

- 전기부문 GMP 계획

-

STEP

05

GMP 준수 전략

- GMP 준수 전략

- 밸리데이션 계획 및 일정 전략

-

STEP

06

개념설계 최종 보고

- 개념설계 최종 보고

- 개념설계 결과물 제출

Concept Design Deliverable List

GCEM은 국·내외 GMP 가이드라인과 엔지니어링 기술 융합을 통해 개념설계 문서 체계 및 수행 절차를 발전시켜 개념설계 용역을 수행하고 있습니다.

-

- Project Execution Plan

- Minute of meeting, Meeting agenda

- Project schedule

-

- Clean Utilities Concept report

- Clean Utilities schematic

-

- Electrical Concept Report

- Power Incoming Concept

- Single Line Diagram

-

- Process Concept Report

- Preliminary Process Description

- Process Block Flow Diagrams

- Preliminary Process Flow Diagrams

- Preliminary Process Equipment List

- Preliminary Process Equipment Layout

- Hygienic and Gowning Concept

- Validation & GMP Compliance Concept

-

- Architectural Concept report

- Site Plan

- Logistics Plan

- Floor Plan

- GMP Flow Diagram(P/M/P/W)

- Section Plan

- Preliminary Room Data Sheet

- Preliminary Bird's-eye view

-

- Mechanical concept report

- Air handling unit zoning plan

- Class zoning floor plan

- Room differential pressure plan

- HVAC system schematic

- Plant steam schematic

- Cooling system schematic

- Heating system schematic

- Potable Cold/Hot water system schematic

- Fire protection concept

- Waste water treatment concept

- Building automation system schematic